由于尾礦粒度很細,所以原尾礦進行壓球之后再直接還原焙燒更合理。為考察高鐵尾礦用含碳球團直接還原焙燒回收鐵的可能性,本文重點研究了不同粘結劑對該高鐵尾礦含碳球團生球強度及高溫強度的影響。

1 、試驗原料及性質

試驗所用原料為高鐵尾礦,全鐵品位為 32.87%。試驗主要添加劑為內配煤和粘結劑。內配煤水分11.77%,灰分19.90%,揮發分28.18%,固定碳 51.92%,破碎至 1 mm。

2 、試驗方法

將原礦、內配煤及粘結劑按一定質量混勻,再添加一定質量分數的水攪拌混勻后,經對輥壓球機壓制得到含碳球團。進行以下實驗:a. 高溫強度測定。B.生球強度測定:包括濕球和晾干后球團的落下次數和抗壓強度。

在確定球團粘結劑后,對球團進行直接還原焙燒-磨礦弱磁選試驗,得到終直接還原鐵產品。

3 、試驗結果

取一定量的原礦配入 20% 的內配煤、適量的水以及不同種類的粘結劑進行壓球試驗,結果見表 1。

表 1 單一粘結劑時球團配比及生球強度

|

代號 |

水量% |

粘結劑 |

粘結劑用量% |

濕球落下次數(次·50cm-1) |

濕球抗壓強度/N |

干球落下次數(次·50cm-1) |

干球抗壓強度/N |

|

P1 |

14.4 |

CMC |

0.4 |

4.2 |

40.56 |

4.2 |

191.8 |

|

P2 |

2.7 |

糖漿 |

15 |

3.0 |

23.44 |

〉20 |

730.00 |

|

P3 |

15.6 |

淀粉 |

10 |

3.2 |

47.00 |

6.7 |

142.8 |

|

P4 |

13 |

膨潤土 |

10 |

7.6 |

43.78 |

5.5 |

186.00 |

|

P5 |

11.7 |

水玻璃 |

10 |

1.8 |

18.8 |

1.7 |

45.52 |

|

P6 |

15.6 |

耐火水泥 |

10 |

1.0 |

30.00 |

1.0 |

20.5 |

|

P7 |

15.6 |

標準水泥 |

10 |

1.5 |

47.90 |

4.5 |

146.00 |

由表 1 可知CMC 對提高球團生球落下和抗壓強度作用為顯著,且用量僅為原礦的0.4%;其次為膨潤土和可溶性淀粉,在其用量為原礦 10% 時,生球強度基本達到要求;其他粘結劑效果未達到要求。

分別嘗試使用不同配比的 CMC 和糖漿、標準水泥、膨潤土以及糖漿和膨潤土作為復合粘結劑進行壓球試驗,試驗結果見表 2。

表 2 使用復合粘結劑時球團性能

|

代號 |

水量% |

粘結劑及粘結劑用量% |

濕球落下次數(次·50cm-1) |

濕球抗壓強度/N |

干球落下次數(次·50cm-1) |

干球抗壓強度/N |

|

P8 |

12 |

0.4%CMC+8%糖漿 |

7.6 |

31.8 |

〉20 |

511.8 |

|

P9 |

15.4 |

0.4%CMC+8%標準水泥 |

3.7 |

63.67 |

3.0 |

164.9 |

|

P10 |

15.0 |

0.4%CMC+5%膨潤土 |

9.4 |

41.88 |

13.0 |

181.00 |

|

P11 |

15.4 |

0.4%CMC+8%膨潤土 |

10.6 |

45.68 |

14.3 |

222.2 |

|

P12 |

12.5 |

5%糖漿5%膨潤土 |

4.6 |

22.56 |

〉20 |

248.57 |

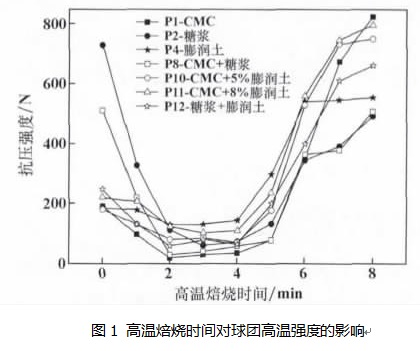

根據上述研究結果,選取強度符合要求的球團P1、P2、P4、P8、P10、P11 及 P12 測定其高溫強度,其結果如圖 1 所示。不同配比粘結劑在高溫焙燒過程中強度變化趨勢基本一致,在焙燒初期球團抗壓強度降低, 后期球團強度又逐漸提高。

綜合之前的結果可以得出,從能耗及焙燒礦品位方面考慮,應在保證球團質量的同時盡量降低添加劑用量,故采用0.4% CMC加 8%膨潤土為該礦的粘結劑。

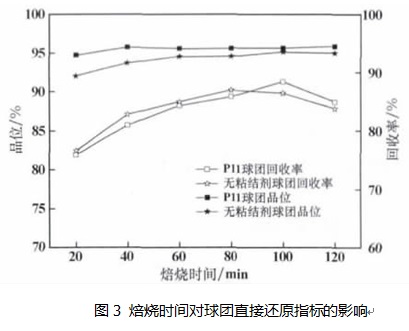

確定球團 P11 為配方后,對其進行直接還原焙燒-磁選試驗。無粘結劑球團作為對照試驗,考察粘結劑對球團直接還原焙燒磁選的影響。從圖3 可以看出,兩種球團隨焙燒時間的變化趨勢基本一致,隨著焙燒時間的延長,直接還原鐵產品品位變化不大;回收率呈先升高后緩慢降低的趨勢。

4 、結 論

(1) 當使用單一粘結劑時,CMC、膨潤土對生球強度提高作用效果較佳;糖漿對球團干球強度的提高作用效果顯著。

(2)使用復合粘結劑時,該礦復合粘結劑配比為:0. 4%CMC +8%膨潤土。

(3) 不同粘結劑的球團干球抗壓強度相差較大,但在高溫焙燒時強度變化趨勢基本一致,在焙燒初期 0~2 min 時球團抗壓強度快速降低, 4 ~8 min 時球團強度逐漸提高。

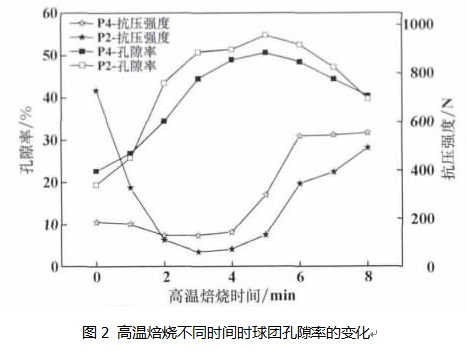

(4) 含碳球團焙燒初期 0 ~2 min 時強度的降低是由球團內部孔隙率的增大引起的;5 ~8 min 時由于球團內部鐵相的生成,鐵顆粒相互粘結使得球團抗壓強度提高。

(5) 使用粘結劑配比造球后,進行了直接還原焙燒磁選試驗,在焙燒溫度為 1200℃,焙燒時間為100 min 條件下可得到全鐵品位 95.64%,回收率88. 42%的直接還原鐵。